- Reparo;

- Renovação;

- Remanufatura;

- Canibalização;

- Reciclagem;

- Custos envolvidos na cadeia reversa;

- Canais de distribuição reversa.

terça-feira, 30 de maio de 2017

Opções de recuperação da logística reversa

O que é desenvolvimento sustentável?

A definição mais aceita para desenvolvimento sustentável é o desenvolvimento capaz de suprir as necessidades da geração atual, sem comprometer a capacidade de atender as necessidades das futuras gerações. É o desenvolvimento que não esgota os recursos para o futuro.

Essa definição surgiu na Comissão Mundial sobre Meio Ambiente e Desenvolvimento, criada pelas Nações Unidas para discutir e propor meios de harmonizar dois objetivos: o desenvolvimento econômico e a conservação ambiental.

O que é preciso fazer para alcançar o desenvolvimento sustentável?

Para ser alcançado, o desenvolvimento sustentável depende de planejamento e do reconhecimento de que os recursos naturais são finitos.

Esse conceito representou uma nova forma de desenvolvimento econômico, que leva em conta o meio ambiente.

Muitas vezes, desenvolvimento é confundido com crescimento econômico, que depende do consumo crescente de energia e recursos naturais. Esse tipo de desenvolvimento tende a ser insustentável, pois leva ao esgotamento dos recursos naturais dos quais a humanidade depende.

Atividades econômicas podem ser encorajadas em detrimento da base de recursos naturais dos países. Desses recursos depende não só a existência humana e a diversidade biológica, como o próprio crescimento econômico.

O desenvolvimento sustentável sugere, de fato, qualidade em vez de quantidade, com a redução do uso de matérias-primas e produtos e o aumento da reutilização e da reciclagem.

Logística Reversa

Entre outros princípios e instrumentos introduzidos pela Política Nacional de Resíduos Sólidos (PNRS), Lei nº 12.305, de 2 de agosto de 2010, e seu regulamento, Decreto Nº 7.404 de 23 de dezembro de 2010, destacam-se a responsabilidade compartilhada pelo ciclo de vida dos produtos e a logística reversa.

Nos termos da PNRS, a responsabilidade compartilhada pelo ciclo de vida dos produtos é o "conjunto de atribuições individualizadas e encadeadas dos fabricantes, importadores, distribuidores e comerciantes, dos consumidores e dos titulares dos serviços públicos de limpeza urbana e de manejo dos resíduos sólidos, para minimizar o volume de resíduos sólidos e rejeitos gerados, bem como para reduzir os impactos causados à saúde humana e à qualidade ambiental decorrentes do ciclo de vida dos produtos, nos termos desta Lei."

A logística reversa é um dos instrumentos para aplicação da responsabilidade compartilhado pelo ciclo de vida dos produtos. A PNRS define a logística reversa como um "instrumento de desenvolvimento econômico e social caracterizado por um conjunto de ações, procedimentos e meios destinados a viabilizar a coleta e a restituição dos resíduos sólidos ao setor empresarial, para reaproveitamento, em seu ciclo ou em outros ciclos produtivos, ou outra destinação final ambientalmente adequada.”

De acordo com Decreto nº 7.404/2010 os sistemas de logística reversa serão implementados e operacionalizados por meio dos seguintes instrumentos:

Regulamento expedido pelo Poder Público

Neste caso a logística reversa poderá ser implantada diretamente por regulamento, veiculado por decreto editado pelo Poder Executivo.

Antes da edição do regulamento, o Comitê Orientador deverá avaliar a viabilidade técnica e econômica da logística reversa. Os sistemas de logística reversa estabelecidos diretamente por decreto deverão ainda ser precedidos de consulta pública.

Acordos Setoriais

Os acordos setoriais são atos de natureza contratual, firmados entre o Poder Público e os fabricantes, importadores, distribuidores ou comerciantes, visando a implantação da responsabilidade compartilhada pelo ciclo de vida dos produtos.

O processo de implantação da logística reversa por meio de um acordo setorial poderá ser iniciado pelo Poder Público ou pelos fabricantes, importadores, distribuidores ou comerciantes dos produtos e embalagens referidos no art. 18 do Decreto nº 7.404/2010.

Os procedimentos para implantação da logística reversa por meio de um acordo setorial estão listados na subseção I da seção II do Capítulo III do Decreto nº 7.404/2010.

Termos de Compromisso

O Poder Público poderá celebrar termos de compromisso com fabricantes, importadores, distribuidores ou comerciantes visando o estabelecimento de sistema de logística reversa:

I - nas hipóteses em que não houver, em uma mesma área de abrangência, acordo setorial ou regulamento específico, consoante o estabelecido no Decreto nº 7.404/2010; ou

II - para a fixação de compromissos e metas mais exigentes que o previsto em acordo setorial ou regulamento.

Os termos de compromisso terão eficácia a partir de sua homologação pelo órgão ambiental competente do SISNAMA, conforme sua abrangência territorial.

Como entender melhor as necessidades e desejos dos clientes?

Em todas as palestras e cursos que tenho ministrado no Brasil, sempre digo que os melhores vendedores são aqueles que sempre colocam as necessidades, desejos, expectativas e sonhos dos seus clientes acima dos seus, o que se traduz em uma postura de absoluto compromisso em servir e ajudar os clientes na resolução de seus problemas e na plena realização dos seus sonhos. Aliás, não custa reforçar dois conceitos absolutamente fundamentais para o tão sonhado sucesso em vendas: Vender é ajudar! Vender é servir!

No entanto, é preciso reconhecer que muitos de nós ainda trabalhamos e vendemos muito mais motivados pelos nossos desejos e necessidades em detrimento aos dos nossos clientes. E hoje eu quero falar exatamente sobre a importância da boa identificação dos desejos e necessidades dos clientes para incrementar a sua performance em vendas e a sua satisfação em trabalhar com algo tão apaixonante como Vendas, onde ajudamos pessoas e empresas na resolução de seus problemas e na realização dos seus grandes sonhos.

Geralmente, as necessidades são muito mais fáceis de identificar que os desejos dos clientes. Pensemos juntos. Do que exatamente os clientes precisam quando vão à uma concessionária de carros? Um carro. Do que exatamente os clientes precisam quando vão à uma Agência de Viagens? Uma viagem. E a identificação das necessidades que tende a ser bastante simples exatamente por parecer tão óbvia, muitas vezes nos atrapalha na identificação dos desejos dos clientes quando da compra dos produtos e serviços que comercializamos.

Sim, a identificação dos desejos exige um trabalho e uma preocupação maiores por parte de todos nós vendedores, pois são muito menos evidentes que as necessidades. Usando os mesmos exemplos acima, o cliente de uma concessionária Audi, BMW ou Mercedes Benz, pode estar em busca do status proporcionado por um carro de luxo, pelo alto desempenho e pelo design diferenciado e exclusivo, que são apenas alguns dos componentes das marcas mais premium de automóveis do mundo. Já o cliente da Agência de Viagens pode estar em busca daquela viagem inesquecível com a família à Disney, onde certamente se renderão ao encanto e magia dos personagens e parques fantasticamente concebidos pelo gênio Walt Disney.

Já abordei também no Portal Administradores a importância da perfeita definição do perfil do seu “cliente alvo”. Questões como: quem é, como vive, o que quer e o que precisa o seu cliente alvo são imprescindíveis para que todos os esforços de desenvolvimento de produtos e serviços (P&D), marketing, vendas, investimentos, distribuição e de uma execução perfeita da estratégia formem a combinação perfeita que irá culminar no sucesso do seu negócio, da sua área e logicamente no seu sucesso pessoal.

Já falei também sobre a fundamental importância de conhecer o seu “não cliente”, pois se há algo errado e infelizmente ainda tão presente no mundo corporativo, é a falsa impressão que um bom produto, serviço ou ideia conseguirá atingir com o mesmo sucesso o mercado como um todo. Segmentação é o nome do jogo aqui, e isso requer um profundo entendimento do comportamento do consumidor e uma cuidadosa análise estratégica de marketing que deve incluir segmentação de mercado, seleção dos mercados-alvo e o correto posicionamento de mercado baseado fortemente nos benefícios e diferenciais competitivos do seu produto ou serviço.

Portanto, uma vez identificado o seu público e mercado alvo e definidos os benefícios e diferenciais competitivos da sua oferta, é fundamental que você busque entender da forma mais plena possível quais são não apenas as necessidades dos seus clientes, mas principalmente os desejos e sonhos que o movem em direção à compra do seu produto ou serviço. Para fazer isso, eu compartilho com você 5 dicas simples e super eficientes para entender os verdadeiros motivadores de decisão dos seus clientes:

- Pergunte sempre: faça bom uso das perguntas abertas que lhe permitirão conhecer mais precisamente todas as necessidades, desejos, sonhos e expectativas dos seus clientes. Quão maior for o seu entendimento sobre cada um destes pontos, melhor será o atendimento oferecido aos seus clientes e incrivelmente maiores serão as chances de ganhar um cliente e “fã” leal e disposto a compartilhar esta experiência positiva com amigos e familiares. E uma dica de leitura bacana para você que é profissional do mercado de vendas complexas (B2B) e que precisa incrementar suas habilidades de liderar o processo de vendas através de perguntas é o excelente Spin Selling de Neil Rackham (S de Situação, P de Problema, I de Implicação e N de Necessidade de Solução);

- Anote e sintetize os pontos principais: crie o hábito de anotar todos os principais pontos que o seu cliente tem dividido com você, pois são exatamente estes pontos que lhe permitirão construir um discurso de vendas extremamente poderoso e fortemente embasado nas expressões que ele compartilhou com você. Exemplo: se ele lhe disse que a compra do carro novo se justificava também pelo desejo de maior conforto à família, tenha certeza de incluir uma expressão como “este carro é reconhecido mundialmente exatamente pelo conforto que o Sr. / Sra. tanto buscam neste carro“. Anote tudo e não confie em seu cérebro. Sugiro também usar um software que permita o registro de todas as interações com os seus clientes. A melhor solução que conheço para gerenciamento de processos de vendas é o Salesforce.com;

- Colha informações dos seus clientes o tempo todo: não basta apenas fazer aquela pesquisa que afere em uma escala de 0 a 10 se o cliente foi bem atendido. Empresas e profissionais que oferecem um Atendimento Nota 10 e que promovem o real Encantamento dos seus clientes, estão o tempo todo coletando informações sobre novas necessidades, novos desejos, novos sonhos e principalmente sobre melhorias que podem ser incorporadas aos produtos e serviços que você e sua empresa vendem. Este canal de comunicação e obtenção de feedback do cliente precisa funcionar o tempo todo. E aqui reforço: registre tudo o que puder em um software específico para isso;

- Emoções e Sonhos: as melhores vendas e os melhores relacionamentos são aqueles permeados por emoções e por grandes sonhos. Emoções não são nada mais nada menos que os sentimentos que seus clientes experimentam e vivem no contato com a sua empresa e no contato cotidiano com você. Por isso, é tão importante saber incluir a emoção como um dos eixos essenciais do relacionamento com seus clientes. Além disso, é preciso entender quais são os sonhos que movem seus clientes, pois quando você os entende e consegue fazer a conexão entre o sonho do cliente com o produto e serviço que você comercializa, muito maiores são as chances de conquistar mais um “fã” para o seu negócio.

- Não é sobre você e muito menos sobre seus produtos. Lembre-se sempre que o objetivo de toda e qualquer empresa e profissional é entender profundamente as necessidades, desejos e sonhos dos seus clientes e público alvo. De fato e por mais duro que possa parecer, eles pouco se importam com você e com a sua empresa. Eles se preocupam de verdade com eles próprios e com a forma que a sua empresa, produto ou serviço podem ou não satisfazer suas necessidades, desejos e sonhos.

Quando implementar este “modelo” aqui sugerido em seu negócio, você precisará se preocupar muito menos com vendas e receitas, pois terá clientes muito mais fiéis, leais e que não por acaso consomem muito mais seus produtos e serviços, pois confiam profundamente que o propósito e missão da sua empresa é oferecer valor real e servir de forma integral às suas expectativas, necessidades e sonhos.

Portanto, lembre-se sempre que os vendedores campeões são aqueles profissionais que sempre colocam as necessidades, desejos, expectativas e sonhos dos seus clientes acima dos seus e que quanto mais você ajudar seus clientes, mais sucesso e mais dinheiro irá ganhar. E entenda que se por ventura esta “equação” estiver temporariamente invertida, ou seja, se estiver ganhando muito dinheiro e ajudando pouco seus clientes, que esta relação tende a não se sustentar e perenizar ao longo do tempo. Vender é servir! Vender é ajudar! Ajude muito e tenha muito sucesso!

Embalagem para transporte de produtos

Não basta apenas saber acomodar produtos dentro de uma embalagem, é preciso conhecer toda a cadeia de distribuição.

Ao desenvolver o projeto de uma embalagem para transporte, temos que lembrar que a embalagem será carregada, armazenada em prateleiras, acomodada em pallets, acomodada nos diversos meios de transporte previstos no projeto da distribuição do produto, e, muitas vezes, exposta nas lojas.

Será, ainda, aberta por pessoal não especializado, pode sofrer avarias devido ao manuseio incorreto e o produto pode ser objeto de roubo.

Em outras palavras: o desenvolvimento do projeto requer conhecimento de toda a cadeia de distribuição e não basta saber acomodar os produtos dentro de uma embalagem, caixa, tambor ou saco.

O projeto de uma embalagem para transporte aplica-se quando queremos:

- proteger o produto;

- proteger a embalagem unitária ou coletiva contra os agentes externos indesejáveis – choques mecânicos, poeira, outros agentes contaminantes, água, umidade, etc.;

- agregar várias unidades para facilitar o transporte, manuseio e armazenagem;

- ter uma superfície adequada para marcações destinadas à identificação do produto para transporte e armazenagem – marcações estas que não interessam ao consumidor final, que só vai ver mesmo a embalagem projetada para ser exposta no ponto de venda.

Proteção do produto

Não economize tempo ou dinheiro agora. Não é qualquer caixa ou outro tipo de embalagem que serve. O produto tem mesmo que chegar intacto ao destino. O custo destas embalagens tem que ser considerado no projeto do produto. O seu cliente, loja ou distribuidor, não vai aceitar embalagens amassadas e o produto danificado.

Agentes externos

Pode ser que o ambiente em que a sua embalagem vai estar seja agressivo. Daí sempre insistirmos que você tem que conhecer toda a cadeia de distribuição, os veículos, os transbordos de carga e os espaços usados para estocagem.

Alguns cuidados devem ser tomados para a especificação da embalagem para transporte:

- não pode ser pesada demais – o peso total deve ser adequado para ser carregada por uma pessoa;

- quando o produto é objeto de roubo sistêmico, pode-se codificar a identificação dos produtos, sempre com o conhecimento do cliente;

- podem ser usados fechamentos que inibam a abertura e o roubo do conteúdo;

- podem ser dotadas de detalhes para facilitar a abertura no ponto de venda.

Peso

Mais de 10 ou 12 kg já é passível de considerações sobre se será fácil carregar a sua embalagem. Leve em consideração o formato. Faça testes. Já notaram como algumas embalagens leves são dificílimas de carregar?

Codificação do conteúdo

Seja criativo se precisar de mascarar o conteúdo para evitar roubos. Mas, de novo, lembre-se de por onde andará a sua embalagem. Algo nada valioso por aquí pode ser exatamente o que é procurado em outras regiões.

Lembre-se também que embalagens brancas ou de cores claras (protegidas por filme transparente) chamam mais à atenção, por serem usadas para produtos nobres.

Para inibir o roubo

Adesivos (colas) usados no fechamento ou mesmo grampos de metal servem para inibir “pequenos” roubos no trajeto. O seu cliente rejeitará as embalagens violadas na hora da descarga do material. Mas saiba que isto não impedirá os malfeitores mais criativos.

Facilitando a abertura

Agora, já no ponto de venda, o ideal é que seu produto seja exposto rapidamente. Você pode facilitar a vida do repositor usando peças plásticas que se quebram para soltar a tampa de uma caixa, uma costura que se desfaz para abrir os sacos ou uma fita laminada junto com a capa do papelão para soltar a parte superior da caixa (tipo embalagem de biscoito).

Todos estes recursos devem ser bem projetados, para que funcionem na hora da abertura da embalagem, mas não enfraqueçam a sua estrutura durante o transporte.

Modais de Transporte

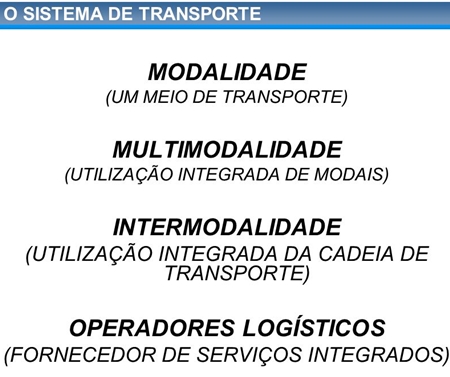

Os modais de transporte são: ferroviário (feito por ferrovias), rodoviário (feito por rodovias), hidroviário(feito pela água), dutoviário (feito pelos dutos) e aeroviário (feito de forma aérea).

Escolha do Modal

Ao planejar a movimentação da mercadoria pela cadeia de distribuição física internacional, o importadorou exportador de pequenos lotes deve escolher, inicialmente, o modal de transporte mais adequado para conduzir a carga ao destino final estabelecido pelo importador. Os modais de transporte apresentam vantagens e desvantagens, em decorrência de fatores como a segurança e rapidez no atendimento às demandas do comprador, o custo do frete em relação ao valor da mercadoria, o tipo e a natureza da mercadoria e vários outros fatores.

Deve-se, portanto, avaliar as vantagens e desvantagens dos modais, para determinar qual o modal que trará o melhor custo/benefício para o transporte da mercadoria desejada.

Classificação dos Transportes

Os transportes são classificados de acordo com a modalidade em:

- Aquaviário: marítimo e hidroviário;

- Aéreo.

E quanto a forma em:

- Intermodal: envolve mais de uma modalidade e para cada trecho/ modal é realizado um contrato;

- Multimodal: envolve mais de uma modalidade, porém regido por um único contrato;

- Segmentados: envolve diversos contratos para diversos modais;

- Sucessivos: quando a mercadoria, para alcançar o destino final, necessitar ser transbordada para prosseguimento em veículo da mesma modalidade de transporte (regido por um único contrato).

Operação de Transporte Multimodal

A Operação de Transporte Multimodal é aquela que, regida por um único contrato de transporte, utiliza duas ou mais modalidades de transporte, desde a origem até o destino. Tal operação é executada sob a responsabilidade única de um Operador de Transporte Multimodal – OTM.

O Operador de Transporte Multimodal – OTM é a pessoa jurídica contratada como principal, para a realização do Transporte Multimodal de Cargas da origem até o destino por meios próprios ou por intermédio de terceiros. O OTM não precisa ser necessariamente um transportador, mas assume perante o contratante a responsabilidade pela execução do contrato de transporte multimodal, pelos prejuízos resultantes de perda, por danos ou avarias às cargas sob sua custódia, assim como por aqueles decorrentes de atraso em sua entrega, quando houver prazo acordado.

O Transporte Multimodal de Cargas compreende, além do transporte em si, os serviços de coleta, consolidação, movimentação e armazenagem de carga, desconsolidação e entrega, enfim, todas as etapas indispensáveis à completa execução da tarefa.

A realização de transportes do tipo multimodal é uma prática bastante utilizada no escoamento de mercadorias e propicia redução dos custos e dos tempos de operação na exportação. Em 19/07/95, foi editado o Decreto nº 1.563 internalizando o Acordo para Facilitação do Transporte Multimodal de Mercadorias entre os Países do Mercosul, assinado em 30 de dezembro de 1994. Em 19 de fevereiro de 1998, foi sancionada a Lei nº 9.611, que dispõe sobre o Transporte Multimodal de Cargas no Brasil.

Ambos os atos visam melhorar a qualidade e produtividade dos transportes. Em sua essência, estabelecem a operação não segmentada – serviço "porta-a-porta" – e a figura do Operador de Transporte Multimodal – OTM, definindo a responsabilidade de cada interveniente na operação. Portanto, tornou-se necessário introduzir na legislação de transporte, comercial, aduaneira, de seguros e fiscal a figura do OTM.

A Portaria nº 141/MT, de 19/05/2000 cria, na Secretaria-Executiva do Ministério dos Transportes, a Comissão Especial encarregada dos procedimentos relativos ao Registro do Operador de Transporte Multimodal de Cargas; a Circular nº 40/SUSEP/MF, de 29/05/1998 dispõe sobre o Seguro Obrigatório de Responsabilidade Civil do Operador de Transporte Multimodal – OTM; a Resolução nº 37/SUSEP/MF, de 8/12/2000 dispõe sobre o Seguro de Responsabilidade Civil do Operador de Transporte Multimodal – Cargas (RCOTM-C); e o Decreto nº 3.411, de 12/4/2000 regulamenta a Lei n° 9.611 de 19/02/1998, que dispõe sobre o Transporte Multimodal de Cargas.

Cabe ressaltar que na prática não existe ainda a figura do Operador de Transporte Multimodal no Brasil, bem como o Conhecimento de Transporte Multimodal está em estudo e processo de elaboração. No entanto, o uso de modais diferentes para uma mesma carga é prática constante e realizado sob o regime de Transporte Intermodal. Neste, cada trajeto é realizado por um tipo de transporte e os embarcadores contratam cada trecho com cada transportador separadamente.

Multimodalidade x Intermodalidade

A multimodalidade e a intermodalidade são operações que se realizam pela utilização de mais de um modal de transporte. Isto quer dizer transportar uma mercadoria do seu ponto de origem até a entrega no destino final por modalidades diferentes.

A intermodalidade caracteriza-se pela emissão individual de documento de transporte para cada modal, bem como pela divisão de responsabilidade entre os transportadores. Na multimodalidade, ao contrário, existe a emissão de apenas um documento de transporte, cobrindo o trajeto total da carga, do seu ponto de origem até o ponto de destino. Este documento é emitido pelo OTM, que também toma para si a responsabilidade total pela carga sob sua custodia.

Legislação e Normas do transporte de produtos

Abaixo estão as normas e a legislação vigentes do transporte de produtos perigosos pelas rodovias brasileiras.

Convenção da Basiléia, de 22 de março de 1989

A Convenção de Basiléia trata sobre o Controle de Movimentos Transfronteiriços de Resíduos Perigosos e seu Depósito, adotada sob a égide da Organização das Nações Unidas, concluída em Basiléia, Suíça, em 22 de março de 1989, foi promulgada pelo Governo Brasileiro, através dos seguintes decretos:

Decreto Nº 875, de 19 de julho de 1993,

Publicado no D.O.U do dia subsequente, e preconiza que o movimento transfronteiriço de resíduos perigosos e outros resíduos seja reduzido ao mínimo compatível com a administração ambientalmente saudável e eficaz desses resíduos e que seja efetuado de maneira a proteger a saúde humana e o meio ambiente dos efeitos adversos que possam resultar desse movimento.

Decreto Nº. 96.044, de 18 de maio de 1988

Aprova o Regulamento para o Transporte Rodoviário de Produtos Perigosos e dá outras providências.

Decreto Nº. 1.080, de 08 de março de 1994

Regulamenta o Fundo Especial para calamidades públicas (FUNCAP) e dá outras providências.

Decreto Nº. 1.797, de 25 de janeiro de 1996

Decreto Federal que estabelece o Acordo de Alcance Parcial para a Facilitação do Transporte de Produtos Perigosos no MERCOSUL.

Decreto Nº. 2.866, de 7 de dezembro de 1998

Dispõe sobre a execução do Primeiro Protocolo Adicional ao Acordo de Alcance Parcial para a Facilitação do Transporte de Produtos Perigosos (AAP.PC/7), firmado em 16/7/98, entre os Governos do Brasil, da Argentina, do Paraguai e do Uruguai.

EQUIPAMENTOS DE MOVIMENTAÇÃO

Existem cinco tipos de equipamentos de movimentação de materiais:

- Veículos industriais;

- Equipamentos de elevação e transferência;

- Transportadores contínuos;

- Embalagens;

- Recipientes e unitizadores;

- Estruturas para armazenagem.

Veículos Industriais

São equipamentos, motorizados ou não, usados para movimentar cargas intermitentes, em percursos variáveis com superfícies e espaços apropriados, onde a função primaria é transportar e ou manobrar.

Principais tipos: carrinhos industriais, empilhadeiras, rebocadores, autocarrinhos (AGV) e guindastes autopropelidos.

São utilizados tanto junto ao processo de produção como no de armazenagem para não só transportar cargas, mas também colocá-las em posição conveniente. Sua principal característica é a flexibilidade de percurso e de carga e descarga.

Equipamentos de elevação e transferência

São equipamentos destinados a mover cargas variadas para qualquer ponto dentro de uma área fixa, onde a função principal é transferir.

Principais tipos: talhas, guindastes fixos, Pontes rolantes, pórticos e semi-pórticos.

São utilizados para materiais pesados, volumosos e desajeitados, em curtas distâncias, dentro de uma fábrica.

Transportadores Contínuos

São mecanismos destinados ao transporte de graneis e volumes em percursos horizontais, verticais ou inclinados, fazendo curvas ou não e com posição de operação fixa. São formados por um leito, onde o material desliza em um sistema de correias ou correntes infinito, acionado por tambores ou polias.

Principais tipos: correias planas ou côncavas, elemento rolantes (como rodízios, rolos ou esferas), correntes (aéreas ou sob piso), taliscas e elevador de caçamba contínuo.

São utilizados onde haja grande fluxo de material a ser transportado em percursos fixos.

Embalagem

Embalar um produto é dar-lhe forma para sua apresentação, proteção, movimentação e utilização, a fim de que possa ser comercializado e manipulado durante todo o seu clico de vida. A embalagem precisa ser idealizada, levando-se em conta que uma mercadoria, normalmente, passa por três fases de manuseio:

- No local da produção, quando será embalada e armazenada;

- No transporte, quando sofrerá os efeitos do seu deslocamento de um ponto a outro, incluindo os transbordos;

- No seu destino final, quando terá outras manipulações.

As embalagens devem visar à proteção da mercadoria durante transporte, movimentação, armazenagem, comercialização e consumo. Elas podem ser primárias ou secundárias.

Embalagem primária

Embalagem de consumo que protege diretamente o produto. Tem finalidade de identificar, informar as características; demonstrar o modo de uso; conferir uma aparência atraente para a venda e apresentar o produto, já que muitas vezes isto não será possível sem uma embalagem. A embalagem pode ter os mais variados tamanhos e formatos, e ser constituída de vários tipos de materiais, como vidro, plástico, alumínio, papel, papelão, PET (polietileno tereftalato), etc.

Embalagem secundária

A embalagem secundária visa unitizar as embalagens primárias em pequenas unidades, de maneira uniforme, permitindo a sua comercialização, possibilitando ou facilitando a manipulação mais adequada da mercadoria.

Um dos grandes motivos de perdas ou avaria nas mercadorias durante a armazenagem, manuseio e transporte é a concepção da embalagem, que pode ser inadequada para determinado produto ou não atender aos requisitos mínimos de proteção e segurança. A embalagem está intimamente ligada à Logística de Distribuição de mercadorias, recebendo tratamento diferenciado as embalagens destinadas ao Comércio Exterior e as desenvolvidas para o mercado doméstico.

No mercado doméstico, os produtos são tratados de acordo com as normas do próprio país de origem, sem maiores sobressaltos e com problemas e virtudes conhecidos.

No Comércio Exterior, deve-se levar em conta o transporte de longa distância que exige mais resistência das embalagens, pois estarão sujeitas a condições desconhecidas de manipulação, sendo que eventuais avarias por inadequação da embalagem, poderão trazer problemas ao lote exportado, assim como, à imagem da empresa e continuidade das vendas.

Outro ponto importante, no que tange às embalagens no Comércio Exterior, é o atendimento às exigências e características especiais solicitadas pelos importadores e à legislação em vigor nesses países. As cargas para o transporte devem ser, sempre que possível, unitizadas para facilitar o seu transporte e dar maior proteção às mercadorias, o que pode ser feito por meio de contêineres, “big bags” ou “pallets”;

Unitização

Corresponde à alocação de um conjunto de mercadorias em uma única unidade com

dimensões padronizadas, o que facilita as operações de armazenamento e movimentação da carga de maneira mecanizada. Não constitui propriamente uma embalagem, é um acessório para o deslocamento ou transporte de carga, não integrando o produto ou o conjunto de produtos armazenados.

Paletização

Utilização de plataforma de madeira ou estrado destinado a suportar carga, fixada por meio de cintas, de modo que sua movimentação mecânica utilize garfos de empilhadeira ou guindastes específicos para esse fim. O guindaste pode movimentar o pallet por dois lados ou por quatro lados com seus garfos, permitindo ainda que a carga seja paletizada, envolvida em filme PVC.

Conteinerização

Colocação da carga em contêiner (“cofre de carga”), que é um recipiente construído de material resistente o suficiente para suportar uso repetitivo, destinado a propiciar o transporte de mercadorias com segurança, inviolabilidade e rapidez, permitindo fácil carregamento e descarregamento e adequado à movimentação mecânica e ao transporte por diferentes equipamentos. “As opções de utilização no transporte marítimo são os contêineres de 20” e 40” (pés), com sua classificação para cada tipo de carga, por exemplo:

- Contêiner de teto aberto (Open Top) – Utilizado para cargas pesadas em sua totalidade, com encerado para cobertura na parte de cima do mesmo. Muito utilizado para máquinas e equipamentos que são maiores que as dimensões da porta do contêiner e são colocadas pela parte superior.

- Contêiner térmico (aquecido ou refrigerado) – Utilizado para produtos que requerem temperatura constante durante seu transporte para não alterar a qualidade e/ou apresentação, muito comum para produtos perecíveis.

- Contêiner ventilado – Evita a condensação do ar em seu interior, utilizado para transporte de frutas, legumes, animais vivos, etc.

- Contêiner seco – utilizado para cargas secas, contêiner normal.

- Contêiner tanque – Utilizado para cargas líquidas a granel.

- Contêiner para granéis sólidos, como cereais, pós, farinhas, açúcar, etc.

Mariner – Slings

Cintas de material sintético, que formam uma rede, com dimensões padronizadas, geralmente utilizadas para sacaria. Dependendo do embarque, seguem com a carga até o destino ou apenas até o porão do navio, quando são retirados.

Big-Bag

Sacos de material sintético, com fundo geralmente circular ou quadrado, utilizados frequentemente para produtos industrializados em grãos e pós, substituindo a sacaria. São reaproveitáveis e cada unidade de carga tem uma variação de peso de 800 kg até 2,0t. O custo é superior ao dos mariner-slings e, por isso, em operações de comércio exterior, geralmente, não embarcam com a carga. A capacidade geralmente é superior à dos mariner-slings.

Armazenagem

A armazenagem é a administração do espaço necessário para manter os estoques. O planejamento de armazéns inclui: localização, dimensionamento de área, arranjo físico, baias de atracação, equipamentos para movimentação, tipo e sistemas de armazenagem informatizados para localização de estoques e mão de obra disponível.

O funcionamento adequado do armazém exige que o mesmo disponha de um sistema rápido para transferência da carga, imobilizando o veículo durante o menor tempo possível.

Estruturas de armazenagem

As estruturas de armazenagem são elementos básicos para a paletização e o uso racional de espaço, além de atender aos mais diversos tipos de carga. São estruturas constituídas por perfis em L, U, tubos modulares e perfurados, dispostos de modo a formar estantes, berços ou outros dispositivos de sustentação de cargas.

Os principais tipos são:

Porta-paletes convencional – É a estrutura mais utilizada. Empregada quando é necessária seletividade nas operações de carregamento, isto é, quando as cargas dos paletes forem muito variadas, permitindo a escolha da carga em qualquer posição da estrutura sem nenhum obstáculo — movimentação dentro dos armazéns. Apesar de necessitar de muita área para corredores, compensa por sua seletividade e rapidez na operação.

Porta-paletes para corredores estreitos – Permite otimização do espaço útil de armazenagem, em função da redução dos corredores para movimentação. Porém, o custo do investimento torna-se maior em função dos trilhos ou fios indutivos que são necessários para a movimentação das empilhadeiras trilaterais. Em caso de pane da empilhadeira, outra máquina convencional não tem acesso aos paletes.

Porta-paletes para transelevadores – Também otimiza o espaço útil, já que seu corredor é ainda menor que da empilhadeira trilateral. Em função de alturas superiores às estruturas convencionais, permite elevada densidade de carga com rapidez na movimentação. Possibilita o aproveitamento do espaço vertical e propicia segurança no manuseio do palete, automação e controle do FIFO.

Porta-paletes autoportante – Elimina, previamente, a necessidade de construção de um edifício. Permite o aproveitamento do espaço vertical (em média, utiliza-se em torno de 30m). O tempo de construção é menor e pode-se conseguir, também, redução no valor do investimento, uma vez que a estrutura de armazenagem vai ser utilizada como suporte do fechamento lateral e da cobertura, possibilitando uma maior distribuição de cargas no piso, traduzindo em economia nas fundações.

Porta-paletes deslizante – Sua principal característica é a pequena área destinada à circulação. O palete fica mais protegido, pois quando não se está movimentando, a estrutura fica na forma de um blocado. Muito utilizado em espaços extremamente restritos para armazenagem de produtos de baixo giro e alto valor agregado. Apresenta, como vantagem, alta densidade.

Estrutura tipo Drive-through – Possui alta densidade de armazenagem de cargas iguais e propicia grande aproveitamento volumétrico para os armazéns. Este sistema deve ser utilizado preferencialmente quando o sistema de inventário obrigue a adoção do tipo FIFO ( first in, first out – primeiro a entrar, primeiro a sair). Semelhante à estrutura tipo Drive-in, tem acesso também por trás, possibilitando corredores de armazenagem mais longos. Nos dois sistemas de Drive, quando os corredores de armazenagem são muito longos, a velocidade de movimentação diminui bastante, pois além de aumentar o espaço a ser percorrido pela empilhadeira, obriga o operador a voltar de ré (este último transtorno pode ser minimizado com a colocação de trilhos de guia junto ao solo).

Estrutura tipo Drive-in – A principal característica do sistema drive-in é o aproveitamento do espaço, em função de existir somente corredor frontal, com a eliminação dos outros corredores. Como o drive-through, é um porta-paletes utilizado basicamente quando a carga não é variada e pode ser paletizada, além de não haver a necessidade de alta seletividade ou velocidade. A alta densidade de armazenagem que o sistema oferece pode ser considerada o melhor aproveitamento volumétrico de um armazém. Como resultado, obtêm-se a estrutura com o menor custo por metro quadrado, levando em consideração a eliminação da necessidade de expansões em armazéns já existentes. Deve ser utilizado preferencialmente quando o sistema de inventário for do tipo LIFO (last in, first out – último a entrar, primeiro a sair). Sua utilização torna-se necessária quando é preciso alta densidade de estocagem. Composta por pórticos e braços que sustentam trilhos destinados a suportar os paletes, exige paletes uniformes e mais resistentes. Uniformes, porque a distância entre os trilhos é fixa, e resistentes, porque serão apoiados apenas pelas bordas. Esse tipo de estrutura não deve ultrapassar os 12m.

Estrutura dinâmica – A principal característica é a rotação automática de estoques, permitindo a utilização do sistema FIFO pois, pela sua configuração, o palete é colocado em uma das extremidades do túnel e desliza até a outra por uma pista de roletes com redutores de velocidade, para manter o palete em uma velocidade constante. Permite grande concentração de carga, pois necessita de somente dois corredores, um para abastecimento e outro para retirada do palete. É empregada, principalmente, para estocagem de produtos alimentícios, com controle de validade, e cargas paletizadas. Neste sistema, o palete é colocado pela empilhadeira num trilho inclinado com roletes e desliza até a outra extremidade, onde existe um “stop” para contenção do mesmo. Sem dúvida, é uma das mais caras, mas muito utilizada na indústria de alimentos, para atender aos prazos de validade dos produtos perecíveis.

Estrutura tipo Cantilever – Permite boa seletividade e velocidade de armazenagem. Sistema perfeito para armazenagem de peças de grande comprimento. É destinada às cargas armazenadas, pela lateral, preferencialmente por empilhadeiras, como: madeiras, barras, tubos, trefilados, pranchas, etc. De preço elevado é composta por colunas centrais e braços em balanço para suporte das cargas, formando um tipo de árvore metálica. Em alguns casos, pode ser substituída por estrutura com cantoneiras perfuradas, montadas no sentido vertical e horizontal, formando quadros de casulos, possibilitando armazenar os mais variados tipos de perfis pela parte frontal. Esse outro tipo de estrutura é extremamente mais barato, porém exige carregamento e descarregamento manual, tornando a movimentação mais morosa que a da estrutura tipo Cantilever, onde se movimenta vários perfis de uma só vez.

Estrutura tipo Push-Back – Sistema utilizado para armazenagem de paletes semelhante ao drive-in, porém, com inúmeras vantagens, principalmente relacionadas à operação, permitindo uma seletividade maior em função de permitir o acesso a qualquer nível de armazenagem. Neste sistema, a empilhadeira “empurra” cada palete sobre um trilho com vários níveis, permitindo a armazenagem de até quatro paletes na profundidade. Também conhecida por Glide In – Gravity feed, Push Back – alimentado por gravidade, empurra e volta, é insuperável em produtividade de movimentação, densidade de armazenagem e economia total de armazenagem de cargas diferentes. Esta é uma opção para o aumento da densidade de armazenagem sem a necessidade de investimentos em equipamentos de movimentação, pois os paletes ficam sempre posicionados nos corredores com fácil acesso, isto é, qualquer nível é completamente acessado sem a necessidade de descarregar o nível inferior. A utilização dos perfis de aço laminados estruturais é absolutamente necessária para garantir o perfeito funcionamento de trilhos, carros e rodízios dos sistemas.

Com o aumento da ocupação volumétrica da fábrica (relação entre o volume total do armazém e o volume da carga estocada), podem-se listar como benefícios a obtenção de maior produtividade operacional (itens movimentados por homem-hora), maior agilidade no fluxo de materiais, maior organização dos estoques, maior produtividade nas operações de inventário e a utilização do LIFO (Last in – First out) nas operações de transferências entre Centro de Distribuição e lojas ou depósitos.

Estrutura tipo Flow-rack

Sistema indicado para pequenos volumes e grande rotatividade, onde se faz necessário o picking, facilitando a separação de materiais e permitindo naturalmente o princípio FIFO. Neste sistema, o produto é colocado em um plano inclinado com trilhos que possuem pequenos rodízios deslizando, assim, por gravidade, até a outra extremidade, onde existe um “stop” para a contenção do mesmo. É usada com movimentações manuais e mantém, sempre, uma caixa à disposição do usuário, facilitando, assim, o picking, ou seja, a montagem de um pedido, como se fosse um supermercado. Como elas precisam ser de pouca altura, pois são usadas manualmente, é bastante comum montá-las na parte inferior de uma estrutura porta-paletes convencional, no intuito de usar a parte superior para estocagem do mesmo produto, em paletes, simulando, assim, um atacado na parte superior e um varejo na parte inferior.

Estante – Sistema estático para a estocagem de itens de pequeno tamanho que podem ter acessórios, como divisores, retentores, gavetas e painéis laterais e de fundo. Possibilita a montagem de mais de um nível, com pisos intermediários. São adequadas para armazenar itens leves, manuseáveis sem a ajuda de qualquer equipamento e com volume máximo de 0,5 m3.

Estante de grande comprimento- Utilizada para cargas leves que possuem um tamanho relativamente grande para ser colocado nas estantes convencionais. É um produto intermediário entre as estantes e os porta-paletes.

Arranjo Físico ou Layout

Dentro do quadro geral de uma empresa, um papel importante está reservado ao arranjo físico (layout). Fazer o arranjo físico de uma área qualquer é planejar e integrar os caminhos dos componentes de um produto ou serviço, a fim de obter o relacionamento mais eficiente e econômico entre o pessoal, equipamentos e materiais que se movimentam. Dito de uma forma simples, definir o arranjo físico é decidir onde colocar todas as instalações, máquinas, equipamentos e pessoal da produção.

O arranjo físico procura uma combinação ótima das instalações industriais e de tudo que concorre para a produção, dentro de um espaço disponível. Visa harmonizar e integrar equipamento, mão de obra, material, áreas de movimentação, estocagem, administração, mão de obra indireta, enfim todos os itens que possibilitam uma atividade industrial.

Ao se elaborar, portanto, o arranjo físico, deve-se procurar a disposição que melhor conjugue os equipamentos com os homens e com as fases do processo ou serviços, de forma a permitir o máximo rendimento dos fatores de produção, através da menor distância e no menor tempo possível.

Princípios do Arranjo Físico

Para atingir os objetivos, o arranjo físico se utiliza dos seguintes princípios gerais, que devem ser obedecidos por todos os estudos.

Integração: Os diversos elementos (fatores diretos e indiretos ligados à produção) devem estar integrados, pois a falha, em qualquer um deles, resultará numa ineficiência global. Todos os detalhes da empresa devem ser estudados, colocados em posições determinadas e dimensionados de forma adequada; como por exemplo, a posição dos bebedouros, saídas do pessoal, etc.

Mínima Distância: O transporte nada acrescenta ao produto ou serviço. Deve-se procurar uma maneira de reduzir ao mínimo as distâncias entre as operações para evitar esforços inúteis, confusões e custos.

Obediência ao fluxo das operações: As disposições das áreas e locais de trabalho devem obedecer às exigências das operações de maneira que homens, materiais e equipamentos se movam em fluxo contínuo, organizado e de acordo com a sequência lógica do processo de manufatura ou serviço. Devem ser evitados cruzamentos e retornos que causam interferência e congestionamentos.

Racionalização de espaço: Utilizar da melhor maneira o espaço e, se possível, as 3 dimensões.

Satisfação e segurança: A satisfação e a segurança do homem são muito importantes. Um melhor aspecto das áreas de trabalho promove tanto a elevação da moral do trabalhador quanto a redução do risco de acidentes.

Flexibilidade: Este é um princípio que deve ser atentamente considerado pelo projetista de layout. São frequentes e rápidas as necessidades de mudança do projeto do produto, mudanças de métodos e sistemas de trabalho. A falta de atenção a essas alterações pode levar uma empresa ao obsoletismo. No projeto do layout deve-se considerar que as condições vão mudar e que o mesmo deve ser fácil de mudar e de se adaptar as novas condições.

Tipos de Arranjo Físico

Depois que o tipo de processo foi selecionado, o tipo básico de arranjo físico deve ser definido. O tipo de arranjo físico é a forma geral do arranjo de recursos produtivos da operação e é, em grande parte, determinado pelo tipo de produto, tipo de processo de produção e volume de produção.

Existem quatro tipos básicos de arranjo físico:

- arranjo posicional ou por posição fixa;

- arranjo funcional ou por processo;

- arranjo linear ou por produto;

- arranjo de grupo ou celular.

Assinar:

Comentários (Atom)